Si definisce isolamento a cappotto, cappotto termico o parete a cappotto l’intervento che va a coibentare un muro perimetrale dall’esterno creando uno strato uniforme senza discontinuità. Questo tipo d’intervento offre ottime prestazioni coibenti, poiché riduce i movimenti differenziali di origine termica delle strutture, offre una maggiore capacità coibente, evitando il raffreddamento eccessivo degli strati più esterni e prevenendo fenomeni di condensazione interstiziale nella muratura. La formazione di condensa, bagnando il materiale costitutivo della parete, ne limita sensibilmente le prestazioni d’isolamento termico e può deteriorarlo nel caso in cui questo sia sensibile al vapore acqueo, diminuendone quindi la durata oltre che le prestazioni funzionali.

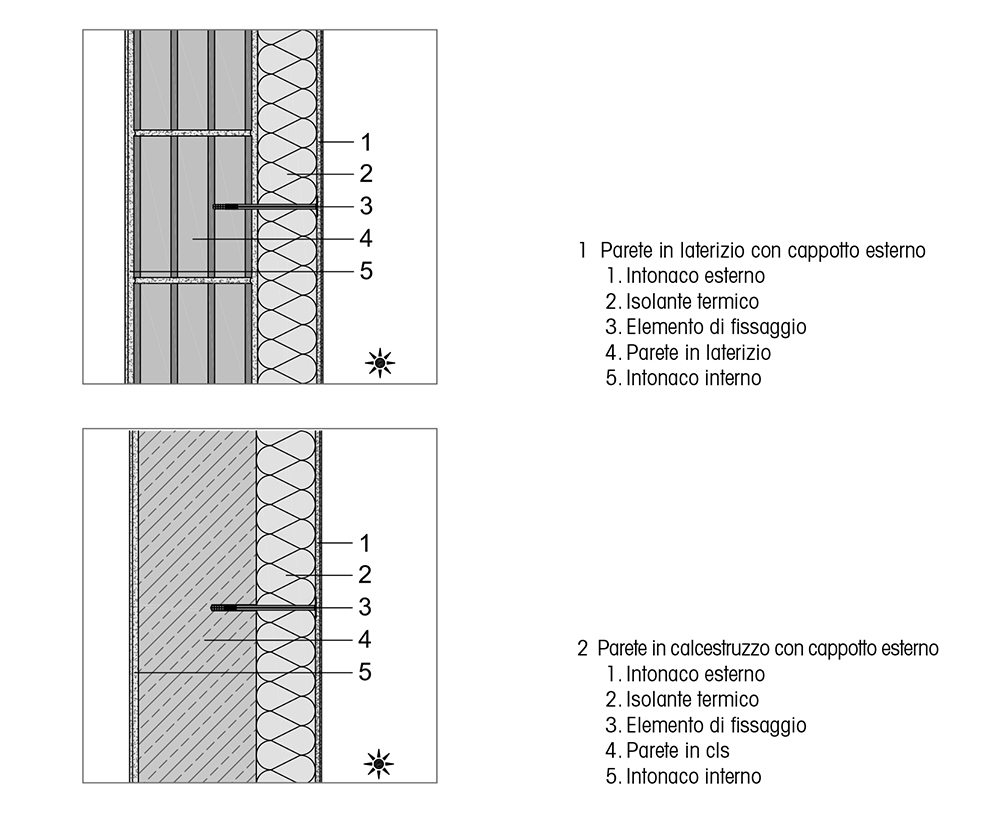

Il cappotto termico consente di eliminare completamente i ponti termici determinati da discontinuità dei materiali presenti nella muratura in modo che il livello globale d’isolamento richiesto per l’edificio possa essere raggiunto con spessori minori rispetto ad altri sistemi. Sul mercato esistono anche i “cappotti ventilati” che rappresentano un’innovazione di tipo tecnico rispetto al sistema tradizionale. In questo caso, il materiale isolante va applicato con le stesse regole di un normale cappotto termoisolante. La differenza sta nelle scanalature poste sulla facciata interna di ogni pannello che assicurano una ventilazione in grado di eliminare l’umidità dalla parete. Nell’immagine in apertura: figura 4.2.1, stratigrafi a del sistema d’isolamento termico a cappotto.

Cappotto termico, le proprietà

Si possono utilizzare solamente pannelli rigidi di adeguate dimensioni, generalmente attorno ai 100×50 cm, con spessori variabili riguardo alla loro composizione materica e al grado di coibentazione richiesta. Generalmente s’impiegano lastre derivate da:

– materie plastiche (polistirene espanso, sinterizzato o estruso, poliuretano espanso, ecc.);

– fibre minerali (lana di roccia, di vetro, lana di vetro a fibre orientate, ecc.);

– materiali isolanti di diversa origine (sughero espanso, legno mineralizzato, vetro cellulare, ecc.).

Questi materiali devono garantire: una buona resistenza a compressione riguardo al peso proprio e alla pressione del vento; un’adeguata resistenza a trazione trasversale, conseguente alla trazione perpendicolare al piano del pannello, alla depressione del vento e all’adesione dell’intonaco; un’elevata resistenza a taglio e modulo di elasticità al taglio necessaria per garantire stabilità del sistema in conseguenza del peso proprio.

Ai requisiti di cui sopra, vanno aggiunti quelli riguardanti la stabilità dimensionale nel tempo della temperatura e dell’umidità (eventuali dilatazioni originate da variazioni termoigrometriche potrebbero provocare delle fessurazioni sull’intonaco, nel caso in cui il materiale isolante non fosse stabile); alla permeabilità al vapore, all’idrorepellenza all’acqua nel breve e lungo periodo e alla stabilità nei cicli di gelo e disgelo. I pannelli devono, inoltre, possedere adeguati requisiti prestazionali riguardo a: reazione al fuoco, conducibilità termica e resistenza agli agenti biologici. La classificazione del materiale isolante rispetto alla reazione al fuoco deve essere conforme alla norma EN 13501-1. Per il sistema d’isolamento a cappotto, comprensivo dello strato d’intonaco, si deve raggiungere come minimo la classe D; per i soli isolanti il minimo richiesto è la classe E.

Cappotto termico, le applicazioni

L’applicazione del sistema a cappotto richiede di prestare molta attenzione alle varie sequenze di montaggio, alla natura dei materiali da utilizzare, ai tempi di posa e alle regole di applicazione. Questa tecnica può essere utilizzata per tutti i supporti murari dotati di adeguata consistenza meccanica, previa verifi ca della loro planarità, stagionatura, pulizia da oli e da disarmanti in genere. Prima dell’applicazione del coibente bisogna sempre controllare la tenuta all’adesione dei rivestimenti esistenti, quali vecchie pitture e vecchi intonaci, come pure verificare l’eventuale presenza nella muratura di umidità dovuta a infiltrazioni o risalita capillare. In tal caso bisogna prontamente intervenire per rimuoverne le cause. Qualora si riscontrasse la presenza d’intonaci polverosi, il supporto va trattato con un primer a base di resine d’acqua, mentre in caso di superfici molto sfarinate o in calcestruzzo si deve impiegare un prodotto a base di resine in solvente; i ferri di armatura affioranti dal cls vanno trattati con opportuno primer passivante.

Leggi anche Cappotto termico: si ottiene il 20% di risparmio in denaro

Il cappotto viene applicato direttamente alla frontiera esterna del fabbricato dopo la fase della predisposizione delle relative sagome che consiste nella delimitazione e nell’incorniciamento del manufatto per garantire stabilità e resistenza al sistema e per impedire che si possano verificare fenomeni d’infiltrazioni d’acqua. Le basi di partenza da terra, dotate di gocciolatoio, devono essere rialzate dal piano di calpestio di almeno 1 cm. La fase di predisposizione delle sagome viene preceduta dalla messa in opera dei profili sottofinestra e dei terminatori orizzontali e verticali, che vanno posizionati con la bolla e adeguatamente assicurati al supporto sottostante tramite tasselli di fissaggio. Eventuali vuoti di planarità della facciata vanno riempiti con malta a presa rapida.

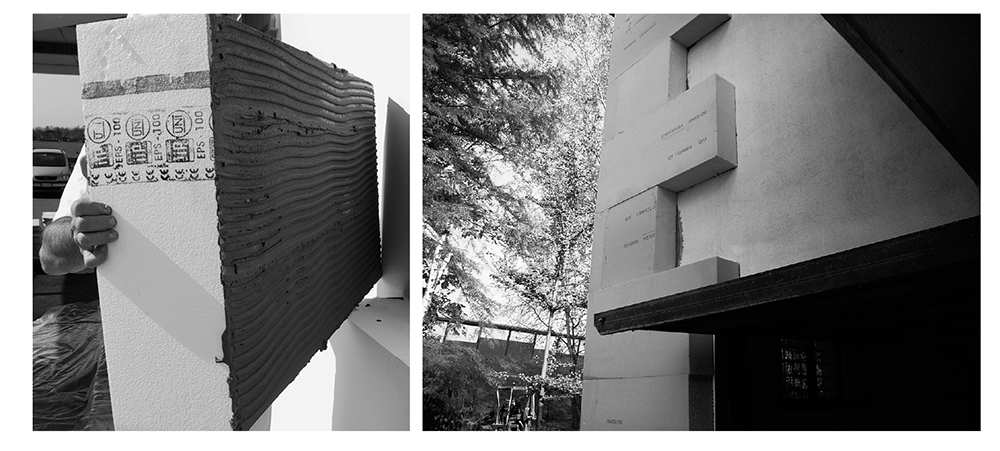

Il fissaggio delle lastre coibentanti avviene tramite malte adesive dette anche collanti (malte a base di resine cementizie), la cui preparazione deve seguire scrupolosamente le indicazioni fornite dal produttore e riportate sulla relativa scheda tecnica. Le malte adesive sono disponibili nella forma di pasta pronta all’uso o da additivare con leganti idraulici prima dell’impiego, oppure nella forma di polveri da miscelare con acqua o con sostanze in fase acquosa.

Durante la posa, si deve lasciare circa 1 cm di vuoto in corrispondenza dei contorni delle porte e delle finestre (se sporgenti), degli architravi e di altri elementi verticali o orizzontali che sporgono. Questo punto di contatto tra elementi diversi deve essere sigillato con mastice acrilico o altri mastici sigillanti, o con guaine auto espandenti; in ogni caso compatibili con il sistema d’isolamento adottato. Eventuali interstizi o vuoti fra le lastre vanno sempre completati con porzioni d’isolante e non con collante, onde evitare la formazione di ponti termici e di fessurazioni.

Le lastre vengono posate partendo dal basso verso l’alto, posizionando il lato più lungo parallelamente al suolo e facendo in modo che i vari corsi siano a giunti sfalsati, come normalmente avviene per le murature in laterizio. Lo sfalsamento tra le lastre deve essere eseguito anche in corrispondenza degli angoli e degli spigoli dell’edificio. Quest’accortezza va verificata soprattutto nel caso di posa in opera d’isolanti in duplice strato, dove il rischio di sfalsamento dei giunti è più alto, con possibile formazione di condensa e infiltrazioni d’acqua. L’incollaggio delle lastre richiede di distribuire l’adesivo a punti oppure in modo omogeneo su tutto il retro del pannello, impiegando eventualmente una spatola dentata e curando soprattutto i bordi perimetrali dei pannelli. Per aumentare la superficie di contatto tra il supporto murario e il pannello può essere necessario esercitare, in fase di posa, una leggera pressione mediante fratazzo. La planarità in opera dei pannelli va controllata con stadia da 3,0 metri, mentre eventuali difetti vanno corretti.

La fase successiva all’incollaggio è quella dell’applicazione dei paraspigoli, semplici profili guida in lega leggera (alluminio) perforata, realizzati con lo stesso materiale delle guide di partenza e dei terminatori orizzontali e verticali. I profili vanno incollati con dei piccoli riporti di collante, operando una leggera pressione in modo da farlo penetrare nei fori di cui il profilo è dotato. Per garantire il fissaggio dei pannelli al paramento murario e la stabilità del sistema, si può effettuare anche un fissaggio meccanico, applicando appositi tasselli in polipropilene con inserto auto espandente. La tassellatura è obbligatoria quando il supporto non è adatto alla colla e quando l’edificio supera i 22 metri di altezza, in conseguenza del maggior carico dovuto alla depressione del vento sulla superficie dell’isolante.

La funzione dei tasselli è di evitare sfaldamenti tra il supporto strutturale e gli strati pregressi sovrapplicati (intonaci, rivestimenti, pitture, tempere, ecc.) a causa del peso e delle sollecitazioni indotte dal cappotto. Il tassellaggio va effettuato dopo non meno di ventiquattro ore dall’incollaggio delle lastre e va eseguito con particolare cura in corrispondenza degli spigoli di ogni pannello, inserendo i chiodi all’interno della muratura per una profondità di almeno 4 o 5 cm. Per ottenere dei risultati certi si consiglia di effettuare i fori con delle buone punte e trapani muniti di dima, per misurare la profondità dei chiodi. La tassellatura delle lastre può essere del tipo a 4 chiodi a mq; a 6 chiodi a mq oppure a 8 chiodi al mq. Il numero varia in funzione della stabilità del supporto sottostante.

L’ultima fase prevede l’applicazione dell’intonaco armato e va svolta dopo 48 ore dall’incollaggio delle lastre d’isolante. I pannelli vengono rasati con lo stesso prodotto utilizzato per l’incollaggio, annegandovi con cura una rete di armatura in filo o in fibra di vetro (tessitura a giro inglese oppure a fili incollati di circa 4×4 mm) e con un’apprettatura che la renda resistente agli alcali presenti nei cementi. La rete può essere in metallo o in materiale plastico, purché assicuri un’adeguata resistenza nelle condizioni di esercizio. Dove necessario si devono praticare delle sormonte per almeno 10 cm, mentre negli angoli deve essere girata per almeno 30 cm. Sul profilo di partenza va tagliata senza formare risvolti, mentre in prossimità di punti sottoposti a particolari sollecitazioni meccaniche si deve utilizzare una rete con maggiore resistenza meccanica. Per evitare rigonfiamenti e bolle, si consiglia di utilizzare, per la rasatura, rivestimenti plastici dotati di ottime caratteristiche d’idrorepellenza e di permeabilità al vapore.

Ti interessa? Cappotto termico: si ottiene il 20% di risparmio in denaro

Sugli spigoli si devo applicare adeguati rinforzi da fissare al pannello con adesivo, avendo l’accortezza di premerli alla parete in modo che l’adesivo in eccesso defluisca attraverso i fori. A indurimento della prima mano di rasatura si procede alla stesura della seconda, applicando uno spessore uniforme e coprendo completamente la rete di armatura. A essiccatura ultimata, in genere dopo 72 ore, si può procedere alla stesura della finitura finale traspirante con intonachino plastico oppure con pitture silosanniche.

Nella scelta della finitura va fatta attenzione alla colorazione, utilizzando preferibilmente tinte chiare con indice di luminosità maggiore o uguale al 30%: l’isolamento a cappotto non permette la trasmissione del calore verso la stratigrafi a interna della muratura, per cui in talune circostanze si può verificare un riscaldamento superficiale del cappotto molto elevato. Utilizzando, in estate, finiture dalla colorazione scura, l’irraggiamento diretto può portare la superficie esterna dell’isolante a temperature anche intorno agli 80°C, con conseguenti tensioni interne tra i vari componenti del sistema e possibili danni al rivestimento. Per ovviare a tale fenomeno si suggerisce di impiegare, preferenzialmente, colorazioni superficiali a tinte pastello.

Lo strato di finitura deve essere inoltre resistente alla luce, elastico, idrorepellente per impedire l’infiltrazione della pioggia battente e, nello stesso tempo, di bassa resistenza al passaggio del vapore proveniente dall’interno. Un’alternativa ai materiali di finitura tradizionali sono i listelli in laterizio. A completa essiccazione dell’intonaco, si possono applicare alla parete tramite un adesivo sintetico acrilico, facendo attenzione alla sigillatura dei singoli giunti.

Qualora sulla facciata fossero presenti dei giunti strutturali di dilatazione del fabbricato, questi ultimi devono essere riprodotti a livello del sistema d’isolamento a cappotto e non possono essere celati sotto all’isolante. Il sistema a cappotto può essere applicato anche su murature controterra (garage, taverne, ecc.) posando l’isolante contro il terreno, in modo da realizzare un sistema ottimale dal punto di vista igrotermico, in grado di sfruttare l’inerzia termica della muratura e di non perdere spazio all’interno dell’edificio. La muratura va adeguatamente protetta e impermeabilizzata. A seguire si appoggiano le lastre isolanti idrorepellenti che non perdono le loro caratteristiche coibenti alla presenza di umidità. Le lastre vanno fissate a secco e per punti, procedendo dal basso verso l’alto, avendo cura di accostarle bene tra loro. Lo strato isolante va poi protetto con un’ulteriore guaina impermeabile. Si termina realizzando il ripieno all’estradosso del muro, non prima di aver interposto, tra la guaina e il terreno, uno strato filtrante di ghiaia. Si può eventualmente interporre un ulteriore strato filtrante tra il terreno e la ghiaia.

Cappotto termico, intervento sul costruito

La tecnica del cappotto consente interventi risolutori negli edifici esistenti che presentano criticità di carattere termico e/o igrometrico. La posa del sistema può avvenire completamente dall’esterno e senza disagi per gli occupanti degli spazi abitati; per queste motivazioni è un sistema largamente utilizzato per il retrofit energetico. L’intervento sul costruito non richiede particolari modifiche nella messa in opera del materiale isolante rispetto a una nuova costruzione. Alcune criticità si possono riscontrare in prossimità delle spalle e dei davanzali di porte e finestre a causa della mancanza di adeguate sporgenze. In questi casi s’interviene integrando la loro profondità con apposti prof li di alluminio. Negli interventi di ristrutturazione, si deve considerare la modifica della lunghezza dei cardini dei serramenti, oltre ai tiranti di pluviali e tubazioni.

Cappotto termico, i vantaggi

– Questa tecnica permette il controllo assoluto dei ponti termici grazie alla continuità dell’isolamento termico su tutte le superfici;

– il sistema a cappotto consente di proteggere le pareti esterne dagli agenti atmosferici e rende stabili le condizioni termoigrometriche degli edifici riducendo o eliminando il fenomeno della condensa della muratura. Il punto di condensazione dell’umidità viene spostato all’esterno della muratura;

– l’isolamento a cappotto non sottrae superficie utile all’organismo edilizio, ma sfrutta al meglio l’inerzia termica della muratura già esistente facendo registrare modeste variazioni della temperatura interna della parete, contribuendo allo sfasamento e smorzamento dell’onda termica;

– nel caso d’interventi di ripristino, il sistema a cappotto rallenta il processo di degrado degli edifici, offrendo una protezione esterna totale; risolve il problema delle crepe e delle infiltrazioni di acqua meteorica; non richiede l’allontanamento degli inquilini durante l’esecuzione dei lavori; permette la realizzazione, in un’unica fase, dell’isolamento e della finitura;

– durante la posa in opera, non si arrecano disagi agli occupanti in quanto tutte le lavorazioni vengono svolte dall’esterno.

Cappotto termico, i limiti

– Questa modalità di coibentazione non garantisce una perfetta stabilità dimensionale del sistema soprattutto per le pareti esposte a sud e sud-ovest ed est, per via dei possibili “shock” termici (estivi e invernali);

– il sistema può subire degli sfalsamenti e dei distacchi in prossimità dei giunti strutturali di dilatazione degli edifici e nei punti di maggiore sollecitazione statica;

– è suscettibile di repentini fenomeni di degrado dovuti agli agenti atmosferici che possono intaccare il sottile strato d’intonaco di finitura causando rigonfiamenti, distacchi d’intonaco e cadute di materiale;

– nel caso dell’intervento sull’esistente, davanzali e spalle delle aperture devono essere modificati o integrati;

– la tecnica del cappotto non può essere utilizzata: a temperature inferiori ai 5°C o su supporti gelati; su superfici murarie con temperature superiori ai 30°C; in periodi di forte vento; su superfici surriscaldate; durante la pioggia.

L’articolo è tratto dal libro

L’ isolamento termico dell’edificio

La crisi economica mondiale, le incertezze legate ai costi, sempre più elevati, e all’approvvigionamento, sempre più difficoltoso, dell’energia, il crescente livello delle emissioni di gas climalteranti sono problemi che vanno affrontati su larga scala attraverso strategie politiche, legislative e tecnologiche. Restringendo il campo d’azione, diventa inevitabile agire sui comportamenti per un uso razionale dell’energia, in particolare negli usi finali e, soprattutto, di quelli degli edifici, che rappresentano il 40% dei consumi totali. Responsabile delle maggiori dispersioni energetiche nell’edificio è l’involucro edilizio, che determina la frontiera tra lo spazio costruito e l’ambiente esterno: più elevata è la qualità del primo, ridotti saranno i consumi energetici necessari a garantire le condizioni di benessere per gli occupanti dell’edificio. Intervenire sullo scambio energetico che ha luogo attraverso l’involucro edilizio permette di raggiungere non solo il benessere ambientale, ma anche il risparmio energetico ed è questa, infatti, la via principale perseguita dalle normative di tutti i paesi. Sebbene abbastanza circoscritto, il campo è ancora molto complesso e gli aspetti tecnologici sono di spettanza degli specialisti.In particolare, al progettista è richiesta non solo una conoscenza approfondita dei principi della fisica che stanno alla base dei fenomeni di trasmissione del calore negli edifici, ma pure dei materiali isolanti disponibili sul mercato al fine di poter effettuare la scelta migliore in funzione delle esigenze applicative legate alla destinazione d’uso dell’edificio e a tutta una serie di altri fattori di natura tecnica, funzionale, pratica e normativa. Senza dimenticare, fra i vari fattori, anche l’aspetto legato alle richieste sempre più pressanti da parte dell’utente finale di orientare la scelta verso prodotti edilizi, e quindi anche gli isolanti termici, a elevate prestazioni, ma a bassi impatti sull’ambiente e sulla salute. È questo l’ambito in cui si inserisce il presente volume, scritto con l’intento di offrire un apporto significativo per affrontare, attraverso l’analisi dei materiali isolanti e l’applicazione dei prodotti, la complessa tematica dell’isolamento termico dell’involucro edilizio. Ilaria Oberti, Architetto e Dottore di Ricerca in Innovazione Tecnica e progetto nell’architettura. Ricercatore e docente dei corsi di Tecnologia dell’architettura e di Sostenibilità ambientale e progetto presso la Scuola di Architettura e Società del Politecnico di Milano. Svolge attività di ricerca e di consulenza sul tema inerente il rapporto tra progetto, salute e ambiente, partecipando al dibattito internazionale. Iscritta all’Elenco Pubblicisti dell’Ordine dei Giornalisti di Milano, ha pubblicato a partire dal 1993 un centinaio di articoli divulgativi relativi a tecniche e prodotti edilizi ed è autrice di pubblicazioni scientifiche relative ai temi di ricerca.

Ilaria Oberti | 2011 Maggioli Editore

Scrivi un commento

Accedi per poter inserire un commento